8月25日上午,在東方電氣集團東方汽輪機有限公司(以下簡稱東方汽輪機)葉片加工數字化車間里,隨著一鍵啟動,AGV小車、機器人、數控加工中心等一系列智能設備在數據驅動下智慧運行,標志著國內首個葉片加工無人車間及首條黑燈產線正式投運,這里也是2022世界清潔能源裝備大會展示的示范應用場景。

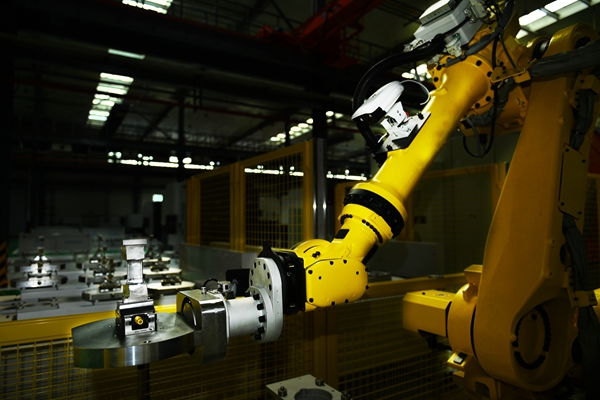

國內首條葉片加工黑燈產線

24小時無人干預連續加工,毫秒級精準定位,40秒內智慧供料,加工精度達0.03毫米,質量合格率達99%,人均效率提升650%……一個個驚人的數據正在這個車間里被不斷刷新。該無人車間中的壓氣機葉片生產線,是目前國內唯一、全球領先的葉片加工黑燈產線,5G、工業互聯網、數字孿生、機器視覺等先進數字技術廣泛應用于此。項目建成后,整個產品線員工從40人減少到8人,設備利用率達到90%,能源利用率提升47%。

全自動三坐標監測

在這個超級智慧工廠中,制造加工出了諸多大國重器的“中國芯”。重型燃氣輪機被譽為裝備制造業皇冠上的明珠,其中壓氣機葉片是最為關鍵的核心部件,它的制造精度要求極高,堪稱明珠上的鉆石。這樣世界級高精度的葉片,就是在無人車間黑燈產線加工而成。

黑燈狀態下產線機器人依舊高效運轉

黑燈產線,也稱為智慧產線,無人干預便能全自動運轉。葉片黑燈產線包括一條F級黑燈產線和一條J型黑燈產線,以數據驅動智能物流配送、機器人協同、自適應加工、在線檢測,實現了產線集群數字控制新模式。其產出的葉片廣泛應用于F級和J型重型燃氣輪機,特別是J型黑燈產線燃機葉片的加工精度直接升至0.03毫米,相當于一張A4紙厚度的1/3,達到世界頂級水平。

如今,東方汽輪機自主研制的國內首臺F級50兆瓦重型燃機G50商用機的壓氣機葉片,已經在黑燈產線高精度加工完成,打破了國外技術壟斷,為我國高端能源裝備給出了“自主”的新選擇。